Skansen hutnictwa

Nasz skansen docelowo składał się będzie z odtworzonej według historycznych opracowań chaty słupowej, w której mieszkali dawni tarnogórzanie w epoce łużyckiej, a także typowej śląskiej wersji okrągłej dymarki, mielerzy do wypalania węgla drzewnego, dmuchawy w wersji ręcznego miecha wykonanego z wołowej skóry, kowadła, płuczki oraz narzędzi hutniczych.

Skansen ma za zadanie przybliżyć zapomnianą już dawną historię tych ziem, przenieść w czasie oraz pomóc przeżyć typowy proces przepalania rudy żelaza. Także nasz skansen będzie pełnił funkcję edukacyjną i nie będzie to skansen „martwy” składający się jedynie z eksponatów, a "żywy”, w którym będzie można uczestniczyć w procesie przepalania rudy.

Poznaj historię hutnictwa

Produkcja żelaza i pierwsze kuźnice nad rzeką Stołą

W XIII w. na ziemiach polskich obok prymitywnych rudnic, w których wytapiano żelazo, korzystając z ręcznych miechów i młotów, zaczęły się pojawiać kuźnice z napędem wodnym. Przy ich zakładaniu korzystano z wzorów zachodnioeuropejskich. Zdania historyków są podzielone. Jedni wiążą rozwój kuźnictwa z przybyszami z Miśni i innych prowincji niemieckich, inni wiążą powstanie kuźnic z działalnością przybyłego z Francji zakonu cystersów, którzy lokowali się oni nad rzekami dostarczającymi energii wodnej.

Proces produkcyjny w nowszych kuźnicach uzależniony był od napędu wodnego, który umożliwiał zastosowanie urządzeń o większej mocy, wymuszając jednak lokalizację kuźnic na brzegach rzek. Obok kuźnicy stawała węgielnia czyli szopa na węgiel drzewny szopa na rudę. Dla uzyskania odpowiedniego spadku wody często spiętrzano nurt budując groble i tworzące całe systemy sztucznych sadzawek, aby zapewnić napęd bez względu na poziom wody w rzece. Wrogiem kuziennika były susze, silne mrozy podczas których zamarzał nurt oraz długotrwałe ulewy, kiedy to przybór wody mógł zniszczyć system wodny. Praktycznie sezon trwał około 40 tygodni ale bywały lata w których tylko przez 12 tygodni panowały dogodne warunki wodne. Czas wolny nie był czasem całkowicie straconym. Wykorzystywany był na przygotowanie zapasów podstawowych materiałów - węgla i rudy, oraz na remont urządzeń i narzędzi. Najważniejsze było solidne kowadło wbite w pień, wkopany głęboko w ziemię i umocowany obręczami. Powierzchnię kowadła hartowano rozżarzając ją i polewając wodą z dodatkiem soli. Do wyposażenia kuźnicy należały cepy i kijania do tłuczenia rudy, taczki do jej przewożenia, wolwasy lub opałki do noszenia węgla, różnej wielkości kleszcze do przytrzymywania i przenoszenia łupek oraz wyrobów, przecinaki do rozcinania łupek, formizel do czyszczenia lub zatykania dymarki, łopaty i ręczne młotki.

Koszt uruchomienia niewielkiej kuźnicy szacowany jest 36 grzywien. Dlatego właściciele gruntu przyznawali kuziennikom prawo do długoletniego,zazwyczaj dziedzicznego posiadania kuźnic oraz do swobodnego korzystania z wód i okolicznych lasów w zamian za niewielki czynsz. Były kuźnie niewielkie, które dzisiaj nazwalibyśmy firmami rodzinnymi. Zdarzały się jednak wielkie jak na ówczesne czasy zakłady, zatrudniające kilkunastu robotników najemnych. Oprócz specjalistów odpowiedzialnych bezpośrednio za produkcje żelaza: dymarzy kierujących wytopem oraz kowali zajmujących się wykuwaniem wyrobów potrzebni byli pracownicy o niskich kwalifikacjach. Czynności pomocnicze,takie jak czyszczenie pieców, dosypywanie węgla i rudy, utrzymywanie w porządku narzędzi wykonywali tak zwani kositarze.

Koszytarza też trzeba mieć chłopa rącego

Na posługę kowalską do pieca małego,

Któryby ochędożnie zawżdy miał u młota

A pilnował przy piecu, gdy idzie robota.

[„Officina ferraria...”]

Do załogi kuźnicy należeli czasem węglarze, zajmujący się wypalaniem węgli oraz górnicy, którzy wydobywali rudę.

Ma być każdy, węgielnik do roboty rący,

Rano chodzić do łasa a robić do nocy,

I tak zawżdy roboty w lesie ma pilnować,

Aby mógł dwa milerza za rok wygotować.

[„Officina ferraria...”]

W początkowym okresie rozwoju kuźnic zazwyczaj to ich właściciele organizowali wydobycie rudy na własne potrzeby. W Polsce pozyskiwane były z reguły ubogie rudy darniowe typu limonitowego, Jedynie w rejonie Gór Świętokrzyskich oraz w okolicach Częstochowy i Zawiercia występowały bogatsze syderyty. Rudy ubogie w żelazo wymagały użycia większej ilości węgla drzewnego w procesie wytopu. Dodatkowo znaczny procent fosforu w tych rudach wpływał na kruchość otrzymywanego produktu. Aby usunąć z rudy piasek i inne domieszki płukano ją w nachylonym rowie lub w korycie z desek o różnych głębokościach. Płynąca woda porywała domieszki, a ruda jako cięższa pozostawała we wgłębieniach. Po płukaniu rudę prażono na specjalnych rusztach, uwalniając ją od wody i kwasu węglowego. Twarde rudy rozbijano następnie młotami lub żelaznymi cepami.

Pozostałe płynne żelazo (surówkę) wlewa się do przygotowanych dołków z piasku i gliny do wystudzenia, a następnie ostukuje się je ciężkimi młotami i odbija resztki żużla. Niepełnowartościowe jeszcze żelazo, rozłupane i zmiażdżone na kawałki, ponownie rozgrzewa się do stanu ciekłego na ogniskach, po czym wlewa do odpowiednich form na sztaby, szyny, kostki bądź laski. Tak uformowany metal można było łatwo transportować. W kuźniach kowale ponownie rozgrzewali go do czerwoności, by wytworzyć z niego odkuwki, kosy, noże, dzidy, podkowy, zbroje, naczynia oraz inne potrzebne narzędzia i przedmioty.

Drugim materiałem niezbędnym do produkcji żelaza był węgiel drzewny. Wyróżniano węgle twarde, otrzymywane z drewna dębowego, bukowego i grabowego oraz węgle miękkie, wypalane z sosen, brzozy, jodły lub osiki. Najbardziej cenione były węgle sosnowe. Kuźnica zużywała duże ilości drewna, zazwyczaj nie mniej niż 1500 m3 drewna rocznie. Na pozyskanie takiej ilości drewna trzeba było wyrąbać około 2,5 ha lasu szpilkowego. Problemem był rabunkowy charakter wyrębów, bez ponownego zalesienie wyrębów. Drzewo na węgiel rąbano na szczapy długości 60—70 cm, które układano w stos wokół drąga. Drąg wyciągano, aby umożliwić dopływ powietrza. Stos drewna obkładano darnią lub chrustem i piaskiem. W ten sposób powstał mielerz, na który zużywano od 36 do 72 sągów (57-114 m3) drewna. Mielerz zapalano od góry albo od dołu, przy czym ten ostatni sposób uważano za lepszy. Zapalone drewno w wyniku małego dostępu tlenu zwęglało się a nie spalało.

„Kurzenie węgla" czyli wypalanie mielerza trwało od 12 do 15 dni. W tym trzeba było zasypywać stare otwory dymne i przebijać nowe aby proces przebiegał równomiernie. W przypadku niewłaściwego prowadzenia kurzenia mogło dojść do wybuchu gazów i zrzucenia pokrycia mielerza, który mógł wówczas cały spłonąć. Zakończenie wypalania poznawano po jaśniejszej barwie dymu. Zasypywano wówczas wszystkie otwory, aby mielerz wygasł i po ostudzeniu wyciągano z niego otrzymany węgiel drzewny. Z mielerza uzyskiwano od 19 do 38 koszów (ok. 5,5-11 m3) węgla drzewnego.

Piec dymarski był konstrukcją stałą, którą po każdym wytopie należało jedynie na nowo wylepiać gliną. Szczególnie mocno zbudowana musiała być dolna część pieca, zwana zaprawą, w której gromadziło się żelazo. W tylne ściance zaprawy znajdował się nachylony otwór zwany formą, służący do wdmuchiwania powietrza za pomocą miechów. Dymarka była zaopatrzona w komin, przez który uchodziły gazy.

Z niskich dymarek, które były powszechnie stosowane na ziemiach polskich,wysokich na około 1,8 m, produkt, tzw. łupki wyciągano górą. W większych dymarkach w ich przedniej części znajdował się sklepiony otwór służący do wyciągania łupki, który przed rozpoczęciem wytopu zatykano kamieniami i gliną. W dymarce układano na przemian warstwy węgla drzewnego i rudy. Przy wytopie wdmuchiwano powietrze za pomocą miechów, poruszanych przez koło wodne. Dymarkę obsługiwały zwykle dwa miechy, które pracowały na przemian aby zapewnić równomierny dopływ powietrza. Miech skórzany miał zwykle około 1,5 m długości, 0,9 m szerokości przy głowie i 0,35 m przy dyszy; wdmuchiwał w ciągu godziny około 70 m3 powietrza. Wielkość miecha była zresztą ograniczona przez wymiary skóry. Dopiero w połowie XVI w. wynaleziono w Niemczech trójkątne miechy drewniane, których długość dochodziła do 3,5 m, największa szerokość do 1,0 m, a wydajność do 300 m3 powietrza na godzinę. Operowanie miechami wymagało wielkiej wprawy, aby nie „spalić" żelaza i nie zużywać nadmiernych ilości węgla i rudy. W ognisku dymarki uzyskiwano temperaturę około 900 st. C, w której następowała redukcja tlenu zawartego w rudzie i jego łączenie się z węglem. Czyste żelazo gromadziło się na dnie pieca, a na powierzchni tworzyła się płynna masa żużla, którą co pewien czas wypuszczano, przebijając w piecu niewielki otwór. Wytop trwał od 5 do 12 godzin, co zależało od wielkości pieca i od jakości rudy. Po zakończeniu wytopu uzyskiwano na dnie ciastowatą masę żelazną, zwaną łupką lub opławkiem.

Przeciętna kuźnica dawała dwie łupy dziennie. Ciężar łupki wynosił od 70 do 100 kg. Miała ona różny stopień nawęglenia co wpływało na jej różne właściwości mechaniczne. Do wyciągnięcia łupki służyły kleszcze. Przeniesiona na kowadło obtłukiwana była z resztek żużla i przekuwana przy użyciu wielkiego młota, napędzanego kołem wodnym. Podczas przekuwania wyciskano z łupki resztę żużla, a następnie rozcinano ją na kilka części. Dolna część łupy była czystsza dlatego po odcięciu była od razu przekuwana. Górną części łupy, składającą się z miękkiego żelaza poddawano nawęglaniu przez działanie rozżarzonego węgla w piecu kowalskim. Kęsy te rozżarzano w kuźni i przekuwano na sztaby lub inne wyroby żelazne. Kuźnia posiadała zazwyczaj własny młot, poruszany przez odrębne koło wodne. Na ogół produkowane w polskich kuźnicach żelazo było kruche i niezbyt trwałe, co wynikało z niskiej jakości rudy. Kuziennicy potrafili też prażyć żelazo bez dostępu powietrza w pyle węglowym z różnymi dodatkami, przez co pokrywało się ono cienką warstwą stali podnosząca jakość i trwałość wyrobów.

Do wyrobu lemieszy, kos, noży i broni siecznej stosowano żelazo importowane z Węgier i z Dolnego Śląska. Z Gdańska przywożono tak zwane „gdańskie żelazo" – niewielkie kuliste łupki zwane osmundem, które trafiały tam ze Szwecji znanej z wysokoprocentowych rud. Oprócz zwykłego żelaza kuźnicy odpowiednio nawęglając otrzymywany produkt potrafili wytwarzać tzw dul,stal średniowęglową dającą się hartować. Uzyskiwano też surówkę. Wydajność roczna uzależniona była od wspomnianego okresu korzystnych warunków wodnych, od wielkości kuźnicy i od zmieniającej się z biegiem czasu organizacji pracy. Wynosiła ona od na 100 cetnarów [ok. 6,5 tony] rocznie dla wczesnych niewielkich kuźnic do 18 - 20 ton żelaza dla większych i dobrze zorganizowanych zakładów.

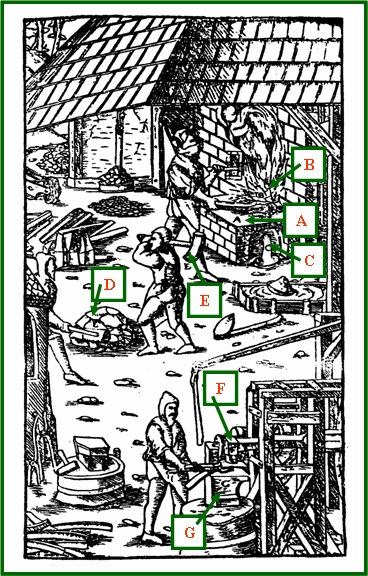

A trzon, B wsad, C odpływ żużla,

D łupki żelaza, E młotek drewniany,

F młot żelazny, G kowadło)

Szlak kuźnic nad rzeką Stołą (Rybną)

Obok kuźnic nad rzeką MałaPanew równolegle były budowane także nad rzeką Stołą (Rybną). Cofnijmy się jednak w czasy średniowiecza, kiedy to krajobraz Górnego Śląska w znacznym stopniu odbiegał od znanego nam dzisiaj jego wyglądu. Teren był bardziej niedostępny, bardziej podmokły i porośnięty wielowiekową puszczą. W tym miejscu zaznaczyć należy, że nie zmienił się jednak układ lasów nad rzekami Stoła i Mała Panew, chociaż obecnie bardzo przetrzebionych siekierą drwali jak i konsekwencjami osadnictwa, szczególnie tego powstałego po wieku XVIII.

Po obu stronach kompleksu leśnego prowadziły szlaki handlowe: z Wrocławia przez Opole, Bytom do Krakowa (po stronie południowej) oraz z Wrocławia przez Oleśnicę, Woźniki, Siewierz do Krakowa (szlak północny). Układ ten, faktycznie istniejący do czasów nam współczesnych, był zaczynem osadniczym wielu późniejszych miast i miejscowości, ułatwiał rozwój ówczesnego przemysłu i wymianę wyprodukowanych towarów. Przy szlaku północnym, mniej znanym, istniały bardzo stare miejscowości, których dziedziczni właściciele, byli posiadaczami rozległych terenów leśnych nad Małą Panwią (miasto Woźniki, Lubsza, Koszęcin, Lubliniec, a także oddalony od szlaku Żyglin). To właśnie oni w głównej mierze byli w późniejszym okresie zainteresowani dobywaniem i przetwarzaniem rud metali na swoich gruntach. Natomiast równolegle nad rzeką Stołą na początku XV w. także zaczęto stawiać kuźnice, z których dwie najstarsze to Piaseczna i Cleinwerk w Hanusku.

Tereny nad Stołą i Małą Panwią to było nie tylko bogactwo lasów i łatwy dostęp do w miarę obfitych cieków wody. Było to także bogactwo minerałów, szczególnie rud żelaza, które ze względów ekonomicznych starano się dobywać jak najbliżej ich miejsca przetworzenia.

„Ruda nadzwyczaj dobra(...)

(...) na Szląsku jest w bytomskim państwie,

Której w cnocie podobnej niemasz w Chrześcijaństwie

Piekarską a żyglińską tę rudę mianują

Pospolicie do miejsc tych tam, gdzie ją kopają.

Leży w ziemi nad ine rudy w głębokości (...)

Tak z niej dobre żelazo, że nad nie lepszego

Niemasz we wszej Europie czasu dzisiejszego..”

W odróżnieniu od rud żelaza opisanych przez mistrza Walentego, te występujące na rozległych obszarach leśnych, po obu brzegach Stoły oraz Małej Panwi oraz innych rzek i strumieni Białego Śląska, to rudy darniowe tak zwane limonity. Powstawały one, szczególnie na piaszczystych gruntach, dzięki oddziaływaniu kwasów organicznych, z bogatej na tym terenie szaty roślinnej, na znajdujące się tam różnorodne minerały, zawierające w swym składzie żelazo.

„Na Śląsku (...) kopie się rudy żelaza w bagnistych miejscach pod trawą. Są to małe czerwone kawałki, które się płucze i odwozi furmankami do hamerni i hut do przetapiania” - tyle XVI wieczny opis rudy darniowej i jej pozyskiwania.

Pierwsze huty, jakie powstały wokół Tarnowskich Gór, były to dymarki obsługiwane przez ludzi i konie. Dopiero później zakładano huty (kuźnice) nad rzekami, zwłaszcza nad Stołą, która zresztą swoją nazwę wzięła stąd, że spływały do niej wody ze sztolni górniczych. Jej wcześniejsze nazwy to Rybna (pewnie było w niej dużo ryb, a okoliczni mieszkańcy prowadzili tu stawy hodowlane) a także Lasowicka woda (ze względu na jej początek-źródło). Huty (kuźnice) najczęściej składały się z dwóch pieców, jednego trybowego i jednego probierczego Miechy w dymarkach były wykonane z wyprawianej skóry wołowej, paleniska natomiast robiono z ubitego popiołu. Dymarki były opalane węglem drzewnym, zakupionym bezpośrednio u węglarzy lub na targu w Tarnowskich Górach. W przypadku ołowiu, wlewano go w okrągłe formy kołowe, nazywane kawałami, których ciężar wynosił od trzech do osiemnastu cetnarów, nazywane blachami. Na rzece Stole (Sowice, Rybna) było zarejestrowanych w archiwum w wieku XVI kilka hut (prawd. ołowiu i może żelaza), a mianowicie: 1528 r. stara huta książęca Sowice, 1530 r. huta Skrziskiego Rybna, huta Abs. Meisingera Sowice, 1538 r. nowa huta książęca Sowice, 1575 r. huta Pachwalta i Kayasa Sowice, 1585 r. huta Balcera Bunclowa Sowice, 1585 r. huta Wacława Blachy (Kuźnica Piaseczna).

Kuźnice nad Stołą – lewy dopływ Małej Panwi

„Piaseczna Kuźnica”. Kuźnica ta położona była w miejscu dzisiejszej osady Piaseczna. Pierwsza źródłowa wzmianka o niej z 1415 roku: „Ruda que vulgariter vocatur Hammer” (dokument erekcyjny kościoła paraf. w Tarnowicach Starych). Dalsze wzmianki: „Pani Bruskowa z kuźnicy w Piaseczney” – rok 1575. Z protokołu przechowywanego w Archiwum Magistratu Tarnowskich Gór, datowanego na rok 1579, dowiadujemy się, że właścicielem kuźnicy w Piasecznej był niejaki Wawrzyn Łamaniec. Poprzednik jego, Wojtek Koczyba, nie żył już od szeregu lat (bardzo wielu lat). Jeszcze dawniej siedział na tej kuźnicy niejaki Andrzej Lysth, który nie mógł wykazać się dokumentami własności tej kuźnicy, gdyż jego poprzednik mistrz kuźniczy Łazenka swego czasu oddał te dokumenty do przechowywania „do wiernych rąk” do Bytomia, gdzie jednak zginęły w pożarze. Tak przeto z tego protokołu wyczytać można kolejność aż czterech prywatnych właścicieli tej kuźnicy; wiadomości te sięgają początków XVI w. W roku 1740 była tu dymarka z kuźnicą. W roku 1780 pracowano tu przy fryszerce oraz młocie cajnarskim. Kuźnica ta figuruje na mapach Homanna z roku 1736 i Massenbach z drugiej połowy XVIII w. Fryszerka ta była w ruchu jeszcze w roku 1865. W roku 1804 powstał po sąsiedzku wielki piec (huta „Lazarus”). Produkcja jego w roku 1834 wynosiła: 10000 cet. przy 19 robotnikach. W połowie XIX w. przestał produkować, a zamiast tego rozszerzono hutę „Hugo”, położoną pod Tarnowskimi Górami (Czarna Huta). Była to huta żelaza, ale już nowego typu, o napędzie parowym.

„Boruszowice”. Nad małym dopływem rzeczki Rybnej w lesie istniała ok. 1750 kuźnica. W roku 1800 już jej tu nie było; w jej miejscu w roku 1835 wymieniana jest fryszerka, która produkowała 800 cetn. Przy 5-ciu robotnikach, lecz cierpiała na brak wody.

„Hanusek”. W wiekach średnich nazwa tej kuźnicy brzmiała z niem. „Cleywerk”, także „Kleineberg”. Kuźnicę tę założono prawdopodobnie już w XIV w. W dokumencie księcia Kazimierza oświęcimskiego, pana na Toszku, z dnia 17 I 1417 r. wspomina się o dochodach z tej kuźnicy. Założyciel wzgl. Odnowiciel „Kuźnicy Boguckiej” w 1486 r., Jurga Kleparski, był poprzednio mistrzem kuźniczym na tej kuźnicy w Kleineberku, jak o tym świadczy Roździeński. Jeszcze w 1674 r. ta niemiecka nazwa w odniesieniu do Hanuskowej kuźnicy była w użyciu („Bothenlohn auf Kleinberg”). Od XVIII w. już występuje nazwa „Hanusek” obok „Kleinberger Hammer”. Za czasów Roździeńskiego, jak się zdaję, kuźnica ta już nie była czynna (koniec XVI w. i początek XVII w.). W r. 1740 czynna tu była dymarka z kuźnicą, a drugą dymarkę zbudowana w r. 1768. W r. 1780 pracowała tu fryszerka. W r. 1824:„Hanusek, czyli Mała Kuźnica” - wielki piec, fryszerka, cajnarka. W roku 1834 wielki piec wyprodukował: 6430 cetn. surówki przy 10 robotnikach. W roku 1840 wielki piec był nieczynny w skutek braku drzewa do opału; także młot był nieczynny. Fryszerka zaś w tym roku wyprodukowała 750 cetn. przy 5-ciu zatrudnionych robotnikach. W roku 1864 już tylko cajnarka była w słabym ruchu.

„Brynek”. Kuźnica w Brynku wspomniana jest w roku 1598. W roku 1780 czynne tu są wielki piec i fryszerka. W roku 1826 fryszerka oraz walcownia. W roku 1840 produkcja wyniosła przy 12-tu robotnikach 1840 cetn. w roku 1864: wielki piec i dwie fryszerki zaprzestano produkcji w 70tych latach XIX stulecia.

„Tworogowska kuźnica”. Wspomina o niej, jako o czynnej, Rozdzieński (koniec XVI w.) Przypuszczalnie i ta kuźnica wieków średnich. Około roku 1584 była nieczynna, aż dopiero po roku 1666 wznowił ją Leonard Collona, pan na W.Strzelcach. W roku 1679 przytaczana jest „Ferricudina Tworog” oraz w roku 1687 „Ferricudina in Tworog”. Na mapie Homanna (1736r.) nie figuruje w roku 1740, jednak czynne tu były dwie dymarki i kuźnica. W roku 1780 były dwie dymarki. W roku 1795 tylko dymarka, przy której pracowało 9-ciu robotników. W roku 1824 fryszerka. Wielki piec, zbudowany w 1839 roku, wyprodukował w 1840 roku 12131cetn. surówki przy 17-tu robotnikach, fryszerka zaś w 1685 cetn. przy 6-ciu robotnikach. W roku 1864 był wielki piec i fryszerka. Oba urządzenia zatrudniały w roku tym 22 robotników. Wielki piec powstał około roku 1841, z napędem od maszyny parowej.

„Kotowska kuźnica”. (dziś osada Kot, jak podaje Słownik Rosponda, ludność miejscowa używa nazwy Koty). Powstać miała w roku 1530. Rozdzieński pisze „Kotowska Kuźnica” oraz „u Kota”. Pod koniec XVI w. Krążyły około tej kuźnicy legendy o „u bożach”, które pomagały kuźnikowi Kotowi przy pracy. Wspomina o tym Rozdzieński w swym poemacie. Kuźnica ta miała być unieruchomiona około roku 1584. Wznowił ją około roku 1666 Leonard Collona. W roku 1679 „Ferricudina Kotoviensis” jest na mapie Homanna z roku 1736 (jako kuźnica). W roku 1740: dwie dymarki z kuźnicą. W roku 1780 były dwie dymarki, które w roku 1795 zatrudniały 17-tu robotników i dozorcę. W miejsce dymarek powstał w roku 1800 wielki piec. W roku 1824 był wielki piec o produkcji rocznej 16000 cetn. przy 11tu robotnikach Po roku 1839 zaprzestano produkcji, a wielki piec zlikwidowano Pozostała jedynie płuczka żużli, w której jeden tylko robotnik uzyskiwał rocznie 250 cetn. żelaza płukanego. Od roku 1853 nieczynna. W jej miejscu powstała szlifiernia kowadeł i młotów.

„Wesoła”. W roku 1740 czynne dwie dymarki, jedną zlikwidowano w roku 1758. Na mapie Homanna z roku 1736 umieszczona jest jako kuźnica (Hammer). W roku 1780 był wielki piec (?). W roku 1795 fryszerka obsługiwana przez 6-ciu robotników i dozorcę. W roku 1826 dwie fryszerki, które wytwarzały rocznie 1250 cetn: żelaza w kolbach oraz 2200 cetn. w prętach. W roku 1840 przy 6-ciu robotnikach wyprodukowano 1285 cetn. W roku 1864 trzy fryszerki zatrudniają 19-tu robotników. Zaprzestanie produkcji nastąpiło w latach 70-tych XIX stulecia.

„Potępa”. W roku 1687 „Ferricudina Potempa”. W pobliżu tej kuźnicy stała kaplica (do dziś zachowana), do której okoliczny kuźnicy zdążali na nabożeństwa („Sepulchrum Chrisiti Domini in ferricudina Potempa, ad quod Vulcani fratres de ferricudina, confluunt”). W roku 1795 była tu czynna fryszerka, a przy niej pracowało 5 robotników i dozorca. W roku 1824 była fryszerka i walcownia sztab żelaznych. W roku 1840 kuźnic, walcownia, w której przy 16 robotnikach wyprodukowano 4065 cetn. żelaza walcowanego. Ponadto w tym roku czynna podwójna fryszerka. W roku 1864 fryszerka i walcownia zatrudniają razem 26 robotników. Zaprzestano produkcji w siedemdziesiątych latach XIX wieku.

Kontakt

Poznajmy się! :)

Kontakt

+48 602 352 755 / +48 534 234 724

info@ferricudina.com

Adres

ul. Pionierska 65 (Starohutnicza 1),

42-609 Tarnowskie Góry

Zobacz mapę